連鑄液壓系統(tǒng)是連鑄工藝中的關(guān)鍵組成部分,以下是其詳細(xì)介紹:

一、組成部分

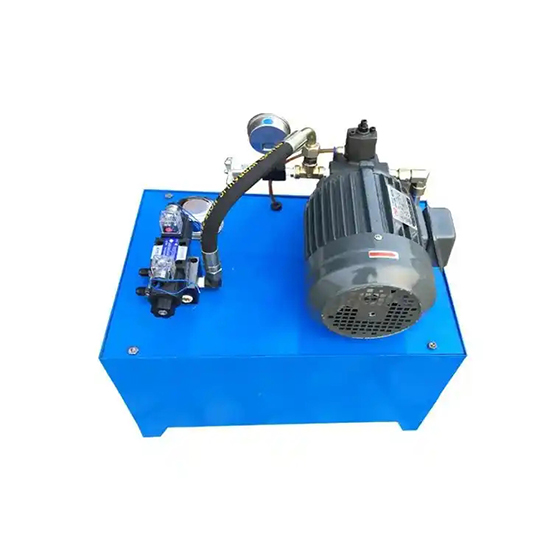

動(dòng)力元件:主要是液壓泵,如柱塞泵、齒輪泵等,作用是將機(jī)械能轉(zhuǎn)換為液體的壓力能,為系統(tǒng)提供動(dòng)力。

執(zhí)行元件:包括液壓缸和液壓馬達(dá)。液壓缸用于實(shí)現(xiàn)直線往復(fù)運(yùn)動(dòng),如驅(qū)動(dòng)結(jié)晶器振動(dòng)、拉坯輥的升降等;液壓馬達(dá)則用于實(shí)現(xiàn)旋轉(zhuǎn)運(yùn)動(dòng),如驅(qū)動(dòng)某些旋轉(zhuǎn)式的連鑄設(shè)備部件。

控制元件:包含方向控制閥、壓力控制閥和流量控制閥等。方向控制閥用于控制液壓油的流動(dòng)方向,以實(shí)現(xiàn)執(zhí)行元件的正反向運(yùn)動(dòng);壓力控制閥用來調(diào)節(jié)系統(tǒng)壓力,確保系統(tǒng)在合適的壓力范圍內(nèi)工作;流量控制閥則控制液壓油的流量,從而調(diào)節(jié)執(zhí)行元件的運(yùn)動(dòng)速度。

輔助元件:有油箱、濾油器、冷卻器、加熱器、蓄能器等。油箱用于儲(chǔ)存液壓油;濾油器可過濾油液中的雜質(zhì),保證油液清潔;冷卻器和加熱器用于控制液壓油的溫度;蓄能器能儲(chǔ)存和釋放液壓能,起到穩(wěn)定系統(tǒng)壓力、補(bǔ)償泄漏等作用。

工作介質(zhì):即液壓油,在系統(tǒng)中傳遞壓力和動(dòng)力,同時(shí)還起到潤滑、冷卻等作用。

二、工作原理

電機(jī)帶動(dòng)油泵旋轉(zhuǎn),油泵從油箱中吸油后輸出壓力油,將機(jī)械能轉(zhuǎn)化為液壓油的壓力能。液壓油通過集成塊或閥組合,被各種液壓閥控制,實(shí)現(xiàn)方向、壓力、流量的調(diào)節(jié),然后經(jīng)外接管路傳輸?shù)揭簤焊谆蛞簤厚R達(dá)等執(zhí)行元件中。執(zhí)行元件將液壓油的壓力能再轉(zhuǎn)換為機(jī)械能,從而實(shí)現(xiàn)連鑄設(shè)備相關(guān)部件的直線運(yùn)動(dòng)或旋轉(zhuǎn)運(yùn)動(dòng),完成如結(jié)晶器振動(dòng)、拉坯、切割等連鑄工藝動(dòng)作。

三、特點(diǎn)

響應(yīng)速度快:能快速實(shí)現(xiàn)設(shè)備的啟動(dòng)、停止和動(dòng)作轉(zhuǎn)換,滿足連鑄生產(chǎn)中對(duì)設(shè)備快速響應(yīng)的要求,如在鋼坯定尺切割時(shí),可快速控制切割裝置動(dòng)作。

控制精度高:可精確控制結(jié)晶器振動(dòng)頻率、拉坯速度等參數(shù),有助于提高鑄坯質(zhì)量,保證鑄坯的尺寸精度和表面質(zhì)量。

傳動(dòng)平穩(wěn)無沖擊:液壓傳動(dòng)過程中,油液的可壓縮性小,且能緩沖吸振,使連鑄設(shè)備的運(yùn)行更加平穩(wěn),減少對(duì)設(shè)備的沖擊和磨損,延長設(shè)備使用壽命。

功率密度大:在較小的體積和重量下,能夠傳遞較大的功率,適合用于空間有限但需要大驅(qū)動(dòng)力的連鑄設(shè)備,如連鑄機(jī)的大包回轉(zhuǎn)臺(tái)驅(qū)動(dòng)等。

四、應(yīng)用

結(jié)晶器振動(dòng)控制:通過液壓系統(tǒng)驅(qū)動(dòng)結(jié)晶器做上下振動(dòng),幫助鑄坯順利脫模,防止坯殼與結(jié)晶器銅壁粘結(jié),避免漏鋼事故,改善鑄坯表面質(zhì)量。

拉坯輥驅(qū)動(dòng):為拉坯輥提供動(dòng)力,精確控制拉坯速度,使鑄坯以合適的速度從結(jié)晶器中拉出,保證連鑄生產(chǎn)的連續(xù)性和鑄坯質(zhì)量。

切割裝置控制:控制切割裝置的動(dòng)作,實(shí)現(xiàn)對(duì)鑄坯的定尺切割,滿足不同生產(chǎn)需求。

中間包提升與滑動(dòng)水口控制:用于中間包的提升和滑動(dòng)水口的開閉控制,精確控制鋼水的流量和澆注速度,保證鋼水順利進(jìn)入結(jié)晶器。