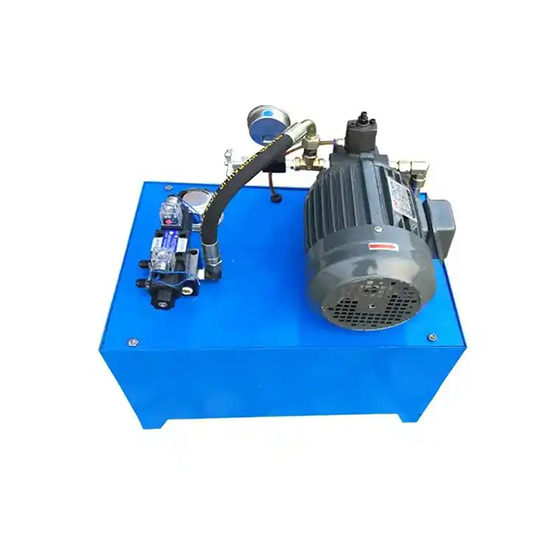

五軸銑頭液壓系統是五軸加工中心中用于控制銑頭運動和實現各種功能的重要子系統。

一、組成部分

動力元件:通常為液壓泵,其作用是將機械能轉化為液壓能,為系統提供壓力油。例如,葉片泵或柱塞泵常被用作五軸銑頭液壓系統的動力源,它們能夠根據系統的需求提供穩定的流量和壓力。

執行元件:包括液壓缸和液壓馬達。液壓缸用于實現銑頭的直線運動,如銑頭的升降、擺動等;液壓馬達則用于驅動銑頭的旋轉運動,為銑削加工提供必要的動力。

控制元件:有各種控制閥,如溢流閥,用于調節系統壓力,防止系統壓力過高損壞元件;換向閥用于控制液壓油的流向,從而改變執行元件的運動方向;節流閥則通過調節流量來控制執行元件的運動速度。

輔助元件:如油箱,用于儲存液壓油,同時起到散熱和沉淀雜質的作用;濾清器用于過濾液壓油中的雜質,保證油液的清潔度,防止雜質進入元件造成磨損或堵塞;油管和管接頭用于連接各個元件,形成完整的液壓回路。

二、工作原理

系統啟動后,液壓泵從油箱中吸取液壓油,將其加壓后輸送到各個工作回路。當需要控制銑頭的某個動作時,通過操作相應的控制閥,使壓力油按照預定的路徑流向執行元件。例如,當需要銑頭上升時,換向閥切換至相應位置,壓力油進入升降液壓缸的下腔,推動活塞向上運動,帶動銑頭上升;下降時,換向閥改變油流方向,壓力油進入液壓缸上腔,使銑頭下降。在銑頭旋轉時,液壓馬達在壓力油的作用下開始轉動,通過傳動裝置帶動銑頭主軸旋轉,實現銑削加工。

三、特點和優勢

高精度控制:能夠精確控制銑頭的位置、速度和姿態,滿足五軸加工中心對復雜曲面加工的高精度要求。例如,在加工航空發動機葉片等高精度零件時,液壓系統可以將銑頭的定位精度控制在極小的范圍內,確保葉片的型面精度和表面質量。

高負載能力:可以提供較大的驅動力和扭矩,以滿足銑頭在高速切削和重切削條件下的工作要求。對于一些大型模具的加工,五軸銑頭液壓系統能夠驅動銑頭承受較大的切削力,保證加工過程的穩定性和效率。

快速響應:液壓系統的響應速度較快,能夠在短時間內實現銑頭的動作切換和姿態調整,提高加工效率。在進行多軸聯動加工時,液壓系統可以快速響應控制系統的指令,使銑頭在不同的軸向上迅速運動,實現復雜的加工軌跡。

四、維護要點

保持油液清潔:定期更換液壓油和濾清器,防止油液中的雜質對元件造成磨損和堵塞。一般每隔一定的工作時間(如 2000 - 3000 小時)就需要更換液壓油,并同時更換濾清器。

檢查系統壓力:通過壓力表定期檢查系統壓力,確保系統壓力在正常范圍內。如果壓力異常,可能是由于溢流閥故障、液壓泵磨損或管路泄漏等原因引起,需要及時排查和修復。

防止泄漏:經常檢查油管、管接頭和液壓缸等部位的密封情況,及時發現并處理泄漏問題。泄漏不僅會造成液壓油的浪費,還可能影響系統的正常工作,甚至導致安全事故。

維護執行元件:定期檢查液壓缸和液壓馬達的工作情況,如活塞桿的磨損、液壓馬達的泄漏等。對于磨損嚴重的元件,應及時更換,以保證執行元件的性能和精度。